24小時咨詢熱線

150-4015-4027 熱門搜索:沈陽空壓機、螺桿空壓機、空壓機

熱門搜索:沈陽空壓機、螺桿空壓機、空壓機

點擊搜索

點擊搜索

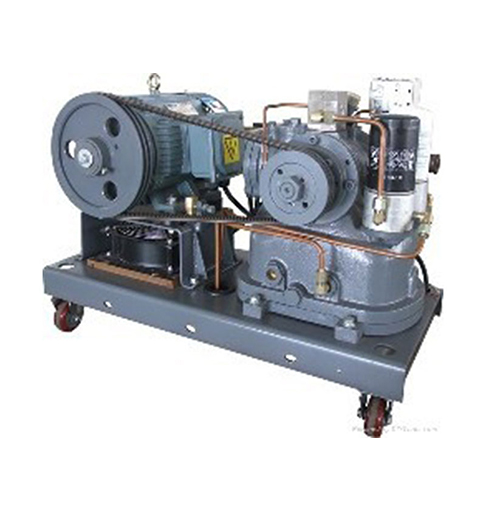

單螺桿空壓機

單螺桿空壓機是空氣壓縮機的一種,屬于螺桿空壓機的一種。單螺桿空壓機由一個圓柱螺桿和兩個對稱布置的平面星輪組成嚙合副,裝在機殼內。單螺桿空壓機具有回轉空壓機的結構簡單、體積小和無氣閥組件等特點。它具有完整的控制系統,伺服式無級自動調節氣量等,以滿足用戶不同用氣量的需求,節能顯著,空載運行時,其動耗可減少60%。

單螺桿空壓機是空氣壓縮機的一種,屬于螺桿空壓機的一種。單螺桿空壓機由一個圓柱螺桿和兩個對稱布置的平面星輪組成嚙合副,裝在機殼內。單螺桿空壓機具有回轉空壓機的結構簡單、體積小和無氣閥組件等特點。它具有完整的控制系統,伺服式無級自動調節氣量等,以滿足用戶不同用氣量的需求,節能顯著,空載運行時,其動耗可減少60%。

工作過程:

1)吸氣過程。 螺桿螺槽在星輪齒尚未嚙入前與吸氣腔相通,處于吸氣狀態。當螺桿轉到一定位置,星輪齒將螺槽封閉,吸氣過程結束。

2)壓縮過程。吸氣過程結束后,螺桿繼續轉動,隨著星輪齒沿著螺槽推進,封閉的齒間容積逐漸減小,實現氣體的壓縮過程。當齒間容積與排氣孔口連通時,壓縮過程結束。

3)排氣過程。當齒間容積與排氣孔口連通后,由于螺桿繼續旋轉,被壓縮氣體通過排氣孔口輸送至排氣管,直至星輪齒脫離該螺槽為止。

從上述工作原理可以看出,單螺桿空壓機具有內壓縮過程。即氣體先被吸入后,被封閉在螺桿、機殼和星輪之間的齒間容積內,氣體的壓縮是靠齒間容積的縮小實現的。其內壓縮的程度決定于所設計的排氣孔口位置。單螺桿空壓機的內容積比變化范圍一般為2~5。

結構特點:

單螺桿壓縮機由一個圓柱螺桿和兩個對稱布置的平面星輪組成嚙合副,裝在機殼內。螺桿螺槽、機殼(氣缸)內壁和星輪齒構成封閉容積。動力傳到螺桿軸上,由螺桿帶動星輪旋轉。氣體(工質)由吸氣腔進入螺槽內,經壓縮后通過排氣孔口和排氣腔排出。星輪的作用相當于往復活塞壓縮機的活塞,當星輪齒在螺槽內相對運動時,封閉容積逐漸減小,氣體受到壓縮。

單螺桿壓縮機的螺桿具有6個螺槽,星輪有11個齒,相當于6個氣缸,兩個星輪同時與螺槽嚙合,因此,螺桿每旋轉一周相當于12個氣缸在工作。

優點:

單螺桿壓縮機性能除了具有回轉壓縮機的結構簡單、體積小和無氣閥組件等特點外,還具有獨特的優點。

1、結構合理,具有理想的力平衡性。

由于星輪在螺桿兩側對稱配置,作用于螺桿上的徑向氣體互相抵消,同時作用于螺槽內的氣體軸向負荷也互相抵消,另外在螺桿的兩端面間有引氣通道,故作用在螺桿兩端面上的氣體力也自行抵消。因此螺桿不承受任何徑向或軸向氣體力,星輪齒上所受的氣體力很小,只及活塞式壓縮機或雙螺桿壓縮機的1/30左右。

2、高效節能。

單螺桿壓縮機工作時,蝸桿每轉一周,每一蝸槽均工作兩次,使蝸槽空間得以充分利用,與其它回轉式壓縮機相比,其結構尺寸要小,此外蝸桿的蝸槽深度隨壓縮腔壓力的增大而變淺,在排氣結束時為零,在理論上不存在余隙容積,其容積效率高。單螺桿壓縮機具有完整的控制系統,具有伺服式無級自動調節氣量,自動卸載與負載轉換,自動停機與自動啟動等功能,以滿足用戶不同用氣量的需求,節能顯著,空載運行時,其動耗可減少60%。

3、低震動,噪音小。

由于壓縮機主機設計合理,高速輕載,嚙合副線型設計合理。蝸桿每旋轉一周產生12個壓縮循環,每分鐘排氣達35280次,排氣基本沒有脈動現象,因此振動極小,加之采用了消音,隔音裝置,故噪音很低,能保持較安靜的工作環境,由于上述原因,壓縮機滿負荷運轉時,一枚硬幣直立在機身上也不會倒下。

4、壽命長。

單螺桿壓縮機主機結構新穎。蝸桿桿沒有軸向力和徑向力的負荷,處于受力完全平衡狀態,軸承壽命長達100000小時,克服了雙螺桿空壓機軸承易損的缺點,其耐用度超過了他類型空壓機。

5、高可靠性。

壓縮機設計上的科學技術,精良的生產工藝,高精度的專用設備,使產品質量得以確保,日常運行中僅需定期更換空氣濾精芯、油過濾芯、油氣分離精濾芯和壓縮機油,使維修費用降到程度,整機布局緊湊合理,體積小巧美觀,箱罩拆卸,更換零部件快捷方便,安裝快速,不需安裝基礎一旦安放就位即可使用。

6、安全運行裝置。

操作控制面設有監控裝置,顯示各種有關參數與工況,運行狀況、故障顯示一目了然,精心設置了超壓保護、超溫保護、電機過載保護、斷水保護,斷相及相充保護,油濾器堵塞燈光報警等。緊急停車時,超溫保護、過載保護等均附加了互鎖保護功能。另外PLC控制,人機界面,多機聯控,運程和網上監控等,多種控制模式可供用戶選擇。

缺點:

單螺桿空壓機的主要缺點是中、高頻率的噪聲較大,嚙合副與機殼的幾何形狀和相互位置精度要求高。另外,在壓縮機起動和停機過程中,由于轉速過低,建立流體動力潤滑的條件受到破壞,會使螺桿和星輪齒受到一定程度的磨損,從而導致壓縮機的性能隨運行時間延長而降低,需要定期維修或更換星輪。

150-0240-3325

150-0240-3325